Enjeksiyon kalıplama, ısı ile erimiş plastik malzemelerin bir kalıba enjekte edilmesi sonra soğutulması ve katılaştırılmasıyla kalıplanmış ürünler elde etme yöntemidir.

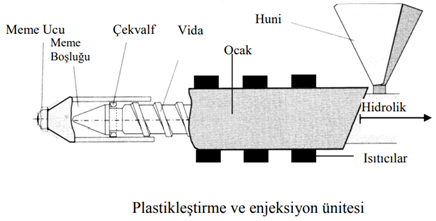

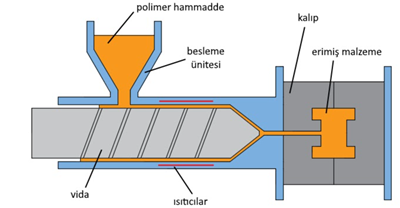

Termoplastiklerin şekillendirilmesinde en çok kullanılan metot enjeksiyonla kalıplama metodudur. Toz veya granül halindeki termoplastikler, huni yardımıyla, silindir içerisine gönderilir. Isıtıcılar tarafından ısıtılan silindirin sıcaklığı, plastik malzemenin cinsine göre ayarlanır. Silindirin içerisinde ısıtılan plastik madde, hidrolik pistonla veya helezon vidalı mil yardımıyla silindir sonuna doğru taşınır. Yayıcı aracılığıyla hız kazanan erimiş plastik, kalıp boşluğunu doldurur. Kalıp iç boşluğunun şeklini alan plastik, soğutulur. Kalıp açılarak plastik parça çıkarılır.

Enjeksiyon kalıplama yöntemi; karmaşık şekillere sahip ürünlerin seri üretimi için uygundur ve plastik işleme alanında büyük bir yer tutar. Aynı parçanın art arda binlerce hatta milyonlarca kez oluşturulduğu seri üretim süreçlerinde kullanılır.

Enjeksiyon kalıplama yöntemi, aşağıda gösterildiği gibi 6 ana adıma ayrılmıştır:

Plastik Enjeksiyon Çevrimi

1-Plastikleştirme

Plastik hammaddenin eritilmesi, kalıba enjekte edilmeye hazır hale getirilmesi adımıdır.

- Birinci adımda, vida döner, huniden ocağa granül hammadde alınır.

- İkinci adımda, ısıtıcılar ve vida sürtünmesi ile hammadde eritilir.

- Üçüncü adımda, eriyen plastik vida boşluğuna ulaşır. Vida boşluğunda biriken plastik vidayı geriye doğru iter. Vidanın geri gitmesine geri basınç karşı koyar.

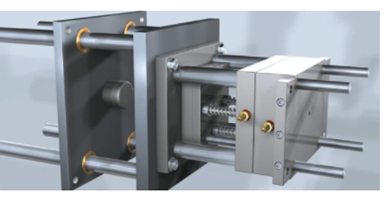

2-Kalıbın Kapatılması

Makinenin mengene ünitesi kalıbın iki parçasını birbiri üzerine kapatır ve yüksek basınç uygular. İki kalıp plakası (erkek kalıp ve dişi kalıp) arasında kalan kalıp boşluğunun oluşmasını sağlar ve uygulanan yüksek basınç ve hızlara karşı kalıbın açılmasını engeller.

3-Kalıbın Doldurulması

- Kalıp doldurma aşamasında vida hızı parametresi kontrol edilir. Dolma sırasında plastik malzemenin sıcaklığı düşer, viskozite artar ve enjeksiyon basıncıda artar.

- İlk adımda, vida hidrolik piston tarafından ileri itilir.

- İkinci adımda, eriyik plastik kalıp boşluğuna dolar.

- Ve kalıp gözünü doldurmak için gerekli olan basınç, enjeksiyon basıncı ve kalıp göz iç basıncı artar.

4-Ütüleme

Ütüleme; Kalıba basılan malzemenin çekmesini ve çapaklanmasını engellemek için belirlenen bir konumdan itibaren değişik basınçlarda ve belli bir hızda enjeksiyon işleminin devam etmesidir. Basınç yükseltilir. Kalıbın tam olarak dolması, ince detayların da oluşması sağlanır.

5-Tutma

Çekmeyi azaltmak için parça kalıp içinde basınç (Tutma Basıncı) altında bekletilir. Parça çektikçe içeriye yeni eriyik dolması sağlanır. Tutma aşaması yolluk girişinin donmasına kadar devam eder.

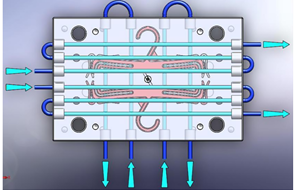

6-Soğutma

Yolluk donduktan sonra parça kalıp içinde soğur ve çeker. Parçanın soğutulması vicat yumuşama sıcaklığına ulaşıncaya kadar devam eder.

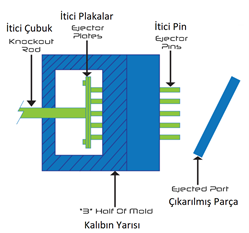

7-Kalıptan Çıkarma

Parça itici sistemi yardımı ile kalıptan çıkarılır.

Neden Enjeksiyon Kalıplama Yöntemi Kullanılır?

Enjeksiyon kalıplamanın başlıca avantajı, üretimi toplu halde ölçeklendirme yeteneğidir. İlk maliyetler ödendikten sonra, enjeksiyon kalıplı imalat sırasında birim başına fiyat son derece düşüktür. Daha fazla parça üretildikçe fiyat da önemli ölçüde düşme eğilimindedir.

-Yüksek Verimlilik & Hızlı Üretim

Enjeksiyon kalıplama yöntemi, diğer yöntemlere kıyasla son derece hızlıdır ve yüksek üretim çıktı oranı, onu daha da verimli ve uygun maliyetli hale getirir. Hız, kalıbın karmaşıklığına ve boyutuna bağlıdır. Çevrimler arasındaki kısa süre ile, verimli bir zamanda daha fazla miktarda parça üretilebilir, böylece olası gelir ve kar marjları artar.

-Düşük işçilik maliyetleri

Plastik enjeksiyon kalıplama, işlemin çoğunluğunun tek bir operatörün kontrol edip yönetebileceği makineler ve robotlar tarafından gerçekleştirildiği otomatik bir işlemdir. Otomasyon ile genel giderler önemli ölçüde azaldığından üretim maliyetlerinin azaltılmasına yardımcı olur.

-Tasarım esnekliği

Karmaşık tasarımlı parçaların üretimine olanak sağlar.

–Geniş malzeme seçimi

Enjeksiyonla kalıplama termoplastik renklerin işlenmesinde en çok kullanılan yöntemdir. Aynı anda birden fazla plastik malzeme de kullanılabilir.

-Düşük hurda oranları

Enjeksiyon kalıplama, geleneksel üretim süreçlerine kıyasla çok az üretim sonrası hurda üretir. Herhangi bir atık plastik, tipik olarak ladin ve yolluklardan gelir. Bununla birlikte, kullanılmayan veya atık plastikler, ileride kullanılmak üzere yeniden öğütülebilir ve geri dönüştürülebilir.

-İyi renk kontrolü

Plastik parçalar masterbatch veya compound ile istenilen renklerde üretilebilir.

–Ürün tutarlılığı

Enjeksiyon kalıplama tekrarlanabilir bir işlemdir; tüm ürünler aynı boyut ve kalitede üretilebilmektedir.

Diğer blog yazılarımızı okumayı ve You tube sayfamızı ziyaret etmeyi unutmayın.